隨著社會的快速發展,汽車保有量越來越多,給人們出行帶來方便快捷。目前,節能、環保、安全和智能都成為汽車發展的新動向。與此同時,能源和環境是當今世界面臨的兩大問題,兩者都與汽車產業發展息息相關,制造出“低能耗”、“低排放”甚至“零排放”的汽車是汽車行業及政府等部門都需要思考的問題。

在采用相同動力系統和傳動系統的前提下,乘用車的整車質量每減少10%,燃油消耗就可降低6%~8%。巴斯夫公司統計結果表明,汽車每減重100kg,每百公里油耗可降低0.3~0.6L、二氧化碳排放可減少5g/km。相較于汽車的動力系統和傳動系統的技術改革,輕量化是降低能耗、減少排放的最為有效的措施之一。在《中國制造2025》中關于汽車發展的整體規劃中也強調了“輕量化仍然是重中之重”,“輕量化”已然成為國家的重要戰略,越來越多的研究機構和汽車行業將其研究工作的重點放在汽車輕量化上。

汽車輕量化即在汽車保證其基本的使用性能要求、安全性要求和其成本控制要求的前提下,從結構、材料、工藝等方面,應用新設計、新材料、新技術來實現對汽車整體的減重,以完成汽車向“低能耗”、“低排放”的轉變。

目前,實現汽車輕量化主要有三種途徑:⑴結構優化,使部件薄壁化、中空化、小型化或復合化;⑵新材料的使用,如高強度鋼、鋁、鎂合金及一些非金屬材料的使用;⑶工藝的改進,主要包括成形技術和連接技術。

從車身結構方面實現輕量化,主要有整體車身的拓撲優化設計、尺寸形狀再優化。拓撲優化為基于經驗目標函數的宏觀優化,尺寸形狀再優化和材料布局優化則為局部的調整細化。

拓撲優化設計是在給定的空間范圍內,通過不停地迭代,重新規劃材料的分布和連接方式,將車身整體中的冗余部分去掉,使部分零部件薄壁化、中空化,完成宏觀層面的拓撲優化。拓撲優化是數學運算方法和有限元分析的有效結合。

尺寸形狀優化是在確定了車身結構參數和材料分布的前提下展開的,主要對各個桁架結構進行橫截面積、幾何尺寸以及節點位置尋求最優解,在達到保證基本剛度要求的前提下車身重量最小。尺寸優化是建立在數學模型之上得到的最優解,可作為拓撲優化的進一步完善和提高。

輕質新材料的應用是汽車實現輕量化的關鍵。為實現輕量化,世界各大汽車生產商和材料生產廠家一直致力于輕量化材料的研發,輕量化材料應用的多少已經成為衡量汽車生產技術和新材料開發水平的重要標準之一。目前用于汽車輕量化的新材料主要分為金屬材料和非金屬材料。

金屬材料主要是高強度鋼和輕質合金。使用高強鋼、鋁合金、鎂合金,車體重量可分別減輕15%~25%、40%~50%和55%~60%。目前,高強度鋼主要被應用于汽車結構件、安全件、前后保險杠等部位;鋁合金主要應用在車身結構材料的替換上;鎂合金主要應用在零部件上,其中包括殼體類與支架類零部件。

高強度鋼具有強度高、質量輕、成本低等特點,有助于汽車的輕量化,而且能夠提高安全性。所以,汽車用高強度鋼已成為頗具競爭性的輕量化材料。就目前的工業發展狀況來看,車輛的主要部分如懸架、底盤和車身結構需要高強度鋼的應用較多。這些部位的高強度鋼,大多是在原有材料的基礎上,添加不同成分的合金,從而提高了合金鋼的強度和韌性。

鋁及鋁合金是目前應用較為成熟的輕量化金屬材料,其優勢為低密度、高輕度、高彈性、高抗沖擊性能、易著色等。在當前汽車制造中,已大量的使用在汽車輪轂、動力系統及懸架系統等零部件中,近年來奧迪、捷豹路虎、福特等都使用了全鋁式的車身結構,鋁合金已經成為了一種比較理想的輕量化材料,未來隨著成形技術和連接技術的發展,鋁合金的使用會越來越廣泛。

鎂及鎂合金具有密度低、質量輕、比強度優于鋁合金和鋼等優勢,但由于其高溫疲勞性能較差和抗蠕變能力弱,限制了其在汽車上的應用,目前主要應用在殼體類和支架類零件上,如儀表盤、變速箱體、轉向支架、剎車支架等。我國鎂含量儲備大,但是從鎂合金的生產、成形等方面都需要加大研究投入,將其轉化為我國的產業優勢。

圖1 奧迪A8全鋁車身

隨著汽車輕量化進程的飛速發展,非金屬制品的應用范圍也在不斷擴大,其中使用最為廣泛的是塑料制品,碳纖維作為新型材料也逐步進入了汽車產業中。

塑料的應用已經從內飾擴展到零件和構件上,“以塑代鋼”已經成為一種趨勢。國外很多汽車產業發達地區已經將塑料制品的用量作為衡量汽車發展的重要指標。

碳纖維復合材料是目前最主要的車用復合材料,具有密度小、耐腐蝕、比強度和比剛度高等特點,主要應用在汽車的結構件上,如汽車車身、底盤等,能在保證強度和剛度的前提下,大量減輕汽車重量。但碳纖維的生產成本高是制約其在汽車工業應用和推廣的一個主要原因。目前,碳纖維復合材料主要應用于一些小批量生產的高檔轎車和賽車中。

為了實現全面減重的目的,在結構優化設計和新材料使用的情況下,仍需要研究開發更先進的生產制造工藝,以滿足新結構和新材料的需求。輕量化工藝主要是新材料的零部件在生產過程中的連接技術和成形技術。當前應用較為廣泛的有板材鎖鉚連接、粉末注射成形和內高壓成形等。

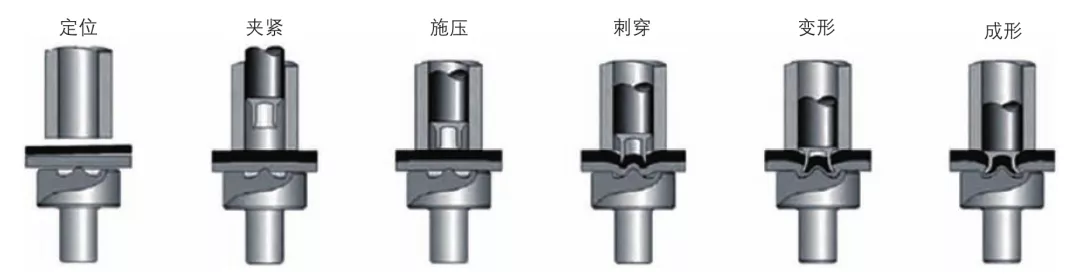

傳統的板材連接方式如點焊,表面前處理過程復雜、生產成本較高、生產效率較低,無法滿足輕量化車身對板材連接的要求。而鎖鉚連接技術在連接輕質材料如鋁合金、鎂合金等材料上具有很大優勢,在連接異種材質或表面有鍍層的板料時,其優勢更加顯著。鎖鉚連接在連接前無需預沖孔、工藝步驟簡單、生產效率高,在輕量化車身制造上具有廣闊的發展前景,在汽車車身連接中占據很重要的地位。

鎖鉚連接是將鉚釘在外力的作用下,穿透第一層材料,并在底層材料中進行流動和延展形成一個互相鑲嵌的塑性變形過程,具有較高的抗拉強度和抗剪強度。目前鎖鉚連接技術在汽車行業的發展主要受限于汽車行業用的相關鎖鉚連接設備的發展水平較低。

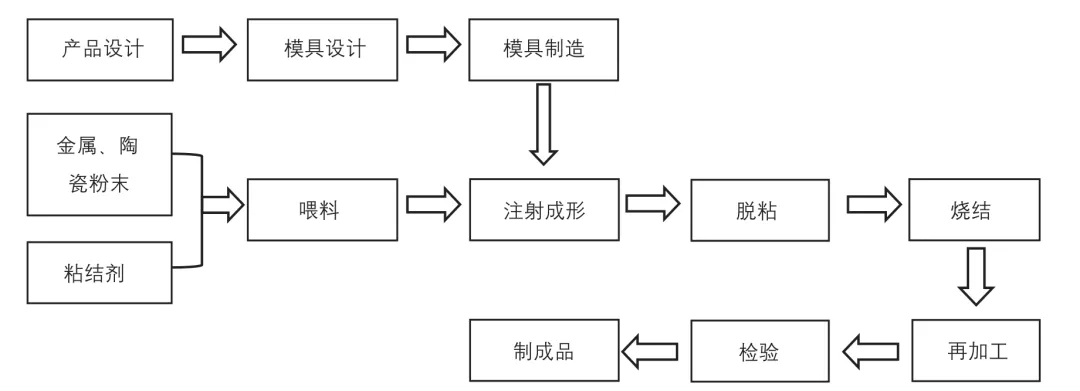

粉末注射成形是傳統粉末冶金工藝與現代塑料注射成形工藝相結合的一項新型近凈成形技術。其可以得到致密度高、力學性能良好、表面粗糙度小的零件;同時能夠大量制備具有高性能的復雜形狀零件;生產效率較高,可以有效地降低成本,加速汽車輕量化發展的步伐,具有巨大的技術和經濟優勢。目前已被大量應用在汽車輕量化上,主要包括汽車動力傳輸零件、渦輪增壓器、燃油噴油器、安全氣囊傳感器嵌入件、壓力傳感器、電動門鎖組合零件等。

圖2 鎖鉚連接的工藝過程

圖3 粉末注射成形工藝流程

內高壓成形又稱充液成形、液壓成形,是始于20世紀初的一種軟模成形技術。該工藝尤其適用于形狀復雜、尺寸多變、外觀質量要求高、批量不大的大型板材零件的生產,使復雜形狀板材零件的生產簡單化、柔性化,實現零件的快速制造,并且大幅度降低模具費用。

根據原材料形狀的不同可分成兩類,即板材和管材。板材液壓成形主要是車身的覆蓋件;管材液壓成形主要應用于汽車復雜異形截面的管件零件,如曲軸、凸輪軸、排氣管道、支架梁等。

日本豐田在20世紀90年代初已建立了2條以3000t設備為核心的充液拉深生產線,專門生產高檔車的翼子板,并進行模具開發;Amino2002年成立北美分公司,并建立了以3000t設備為核心的充液拉深成形生產線,專門研制開發鋁合金車身覆蓋件充液拉深成形技術及模具,以減少零件連接數量,滿足多品種、小批量、個性化車型對整體覆蓋件成形的需求,提升汽車品質;德國Schuler公司除了生產充液拉深設備外,還給主機廠和零部件廠提供批量生產用模具。而我國目前轎車車身鋁合金充液拉深零件模具開發還處于空白,這成為牽制鋁合金在汽車工業應用的另一關鍵因素。

圖4 內高壓板材成形示例

汽車工業作為我國經濟發展的重要支柱產業之一,其發展勢頭不容小覷,面臨當前世界能源和環境的危機,汽車輕量化已然成為汽車行業可持續發展的必經之路。現階段我國輕量化技術的應用與國際先進水平尚有差距,輕量化結構設計、新材料的使用以及新工藝的研發,三者之間息息相關,互相制約,綜合平衡發展才能促進整個輕量化的進展。